SANTIAGO – Ante autoridades de gobierno y la industria, la Facultad de Ciencias Físicas y Matemáticas presentó un diseño más sofisticado de su prototipo, el que permitirá masificar su producción con materiales y piezas disponibles en Chile.

El jueves 16 de abril autoridades de la Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile en las dependencias de su Laboratorio de Fabricación Digital, FabLab, presentaron una actualización del estado de avance del prototipo.

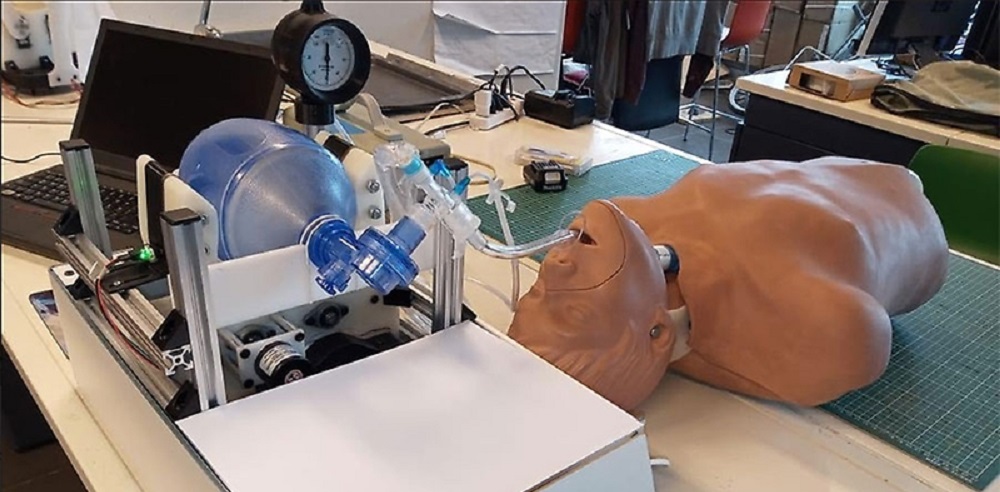

En la ocasión, se realizó una prueba de parámetros con un pulmón artificial que reproduce las condiciones de un órgano enfermo por COVID-19 y la presentación de un diseño más sofisticado de la mecánica del motor y del armazón de sus partes, que permitirá masificar su producción con materiales y piezas disponibles en Chile.

En la demostración estuvieron presentes el ministro de Ciencia, Tecnología, Conocimiento e Innovación, Andrés Couve; el delegado de la Sociedad Chilena de Medicina Intensiva (SOCHIMI), Guillermo Bugedo; el presidente de la Confederación de la Producción y del Comercio, Juan Sutil; y el vicepresidente ejecutivo de CORFO, Pablo Terrazas, quienes fueron recibidos por el prorrector de la U. de Chile, Alejandro Jofré; el decano de la FCFM, Francisco Martínez; el vicedecano y coordinador del proyecto James McPhee, y el equipo de ingenieros que lleva adelante la iniciativa.

Evaluación del gobierno para acelerar la producción

“Estamos en la Escuela de Ingeniería de la Universidad de Chile revisando y evaluando uno de los prototipos que se está desarrollando en el país. Es importante en este momento potenciar esta unidad de innovación y emprendimiento que se pone al servicio de combatir esta pandemia, y estamos muy agradecidos de esta universidad, de los investigadores, también de la CORFO, de la CPC y de la SOCHIMI que están aquí apoyando para poder ir evaluando cuáles son aquéllos que cumplen con los requisitos que necesitamos”, destacó el ministro Andrés Couve, durante la visita.

“Tenemos que pensar que estamos frente a una emergencia y tenemos que prepararnos frente a ella. Por lo tanto, tenemos que desarrollar equipos que sean robustos y que estén validados por nuestros cuerpos médicos, pero que también lo hagamos con la urgencia que se requiere para que, en caso de ser necesario, podamos tener un respirador para cada persona que lo necesite (…) Hemos hecho un catastro de iniciativas similares a nivel nacional y hoy existen 26 proyectos, y tenemos a un grupo que va a evaluar estos prototipos para definir cuál está lo suficientemente avanzado para que pueda ir a una evaluación más bien clínica con la SOCHIMI y entrar a una etapa de escalamiento de producción ”, explicó Couve, quien inició ayer una serie de visitas a las distintas instituciones que están construyendo estos prototipos.

Por su parte, el representante de la SOCHIMI, Dr. Guillermo Bugedo, adelantó que han encontrado iniciativas suficientemente robustas como para poder aplicarlas en pocos días, y se sumó a las palabras del ministro en cuanto a que las estadísticas indican que aún se cuenta con “tiempo para poder seguir mejorando estas propuestas”.

“El desarrollo de un ventilador mecánico para pacientes que están con coronavirus, es decir, en una condición crítica, fue la motivación que impulsó a este grupo de investigadores, académicos y estudiantes de la FCFM, quienes desde hace dos semanas intensas han llegado a la fase de poder certificar nuestro prototipo, que cumpla con los estándares médicos necesarios. Con ello pasaremos a la fase de producción. Si todo funciona, además podríamos dar apoyo a otros países que puedan necesitarlo en la región”, destacó el decano de la FCFM Francisco Martínez.

Alejandro Jofré, prorrector de la Universidad de Chile, señaló que esta iniciativa es “el resultado de un excelente trabajo desde la ciencia, tecnología e innovación comprometida con el bienestar de nuestro país, algo muy importante ya que representa cabalmente el espíritu de nuestra Universidad”. Además, la autoridad destacó la relación público-privada de este proyecto, en donde el objetivo de cada uno de nuestros investigadores y estudiantes es que se produzca al mínimo costo, de forma eficiente. “La Universidad no busca ningún beneficio monetario en este proyecto y estamos solicitando lo mismo al mundo privado que lo va a producir en escala, y hemos tenido muy buena acogida. Ya estamos trabajando con un grupo de privados y apenas pasemos el punto crítico, desde el punto de vista de cumplir con las certificaciones y las capacidades del ventilador, habrá que entrar en una etapa de acelerar su producción y, en este sentido, necesitamos flexibilidad en la escala de producción”, concluyó la autoridad.

Particularidades del prototipo de la U. de Chile

Durante la jornada, el vicedecano de la FCFM y coordinador del proyecto James McPhee, realizó una presentación de un modelo avanzado que incorpora en su diseño consideraciones para la producción masiva.

“Éste es un modelo basado en el respirador mecánico del MIT, y nosotros hemos desarrollado el sistema de control desde cero aquí en la Facultad”, explicó McPhee, junto con hacer una descripción detallada de las piezas construidas y destacar que otra de las particularidades de su adaptación es la elección de un sistema de motor accesible en el mercado y de bajo costo en Chile.

“El motor que lo acciona es capaz de controlar la posición de los brazos, la velocidad en la cual se mueven y el volumen del funcionamiento del aparato. En la última semana hemos estado probando en un dispositivo simple, y desde hace un par de días lo hemos usado en un pulmón artificial”, añadió. “Hemos contado con colaboradores industriales que han aportado tiempo, maquinaria y material para construir otras piezas”, explicó.

“Ya estamos en condiciones de mostrar el segundo prototipo que incorpora algunos criterios de producción masiva en su diseño. Es un poco más pequeño que el original, está construido con una mezcla de plástico y acero inoxidable. Además, estamos trabajando en una versión completa de acero inoxidable que demora 5 minutos esencialmente en el cortado de todas las piezas, más el tiempo de ensamblado”, especificó McPhee a las autoridades de gobierno, de salud y del sector privado que visitaron la FCFM.