Los científicos de la Universidad Nacional de Ciencia y Tecnología de Rusia MISIS (NUST MISIS) pudieron incrementar la firmeza y resistencia de aleaciones ligeras de aluminio. La firmeza de los compuestos de aluminio con los agregados de nanofibras de carbono aumentó un 20% y se produjeron cambios esenciales en su estructura a nivel microscópico

,

El aluminio y las aleaciones obtenidas a partir de este metal con uno de los materiales más importantes en la industria y tecnología actual. Es imposible imaginar que este metal accesible, ligero y universal no se use en los sectores de transporte, de construcción, electrónico o aeronáutico.

.

.

Mientras, los científicos señalan que es necesario mejorar más las propiedades mecánicas de aleaciones de aluminio para incrementar la relación de fuerza-peso de las piezas. Una de las tareas actuales es hacer corresponder las características mecánicas y propiedades funcionales de los materiales con las exigencias de la tecnología avanzada. Los resultados de la investigación han sido publicados en la revista Nanomaterials.

.

«En general, solo hay dos posibilidades de mejorar las propiedades funcionales de la aleación: crear un nuevo material compuesto con una composición más complicada o aplicar un recubrimiento adicional a la superficie de las piezas fabricadas. Hicimos coincidir ambos enfoques y obtuvimos un efecto sinérgico de varios factores con la interacción del óxido de aluminio de microtamaño y fibras de carbono de nanotamaño», explica el empleado del laboratorio «Catálisis y Procesamiento de Hidrocarburos» de la NUST MISIS, Iván Pelevin.

.

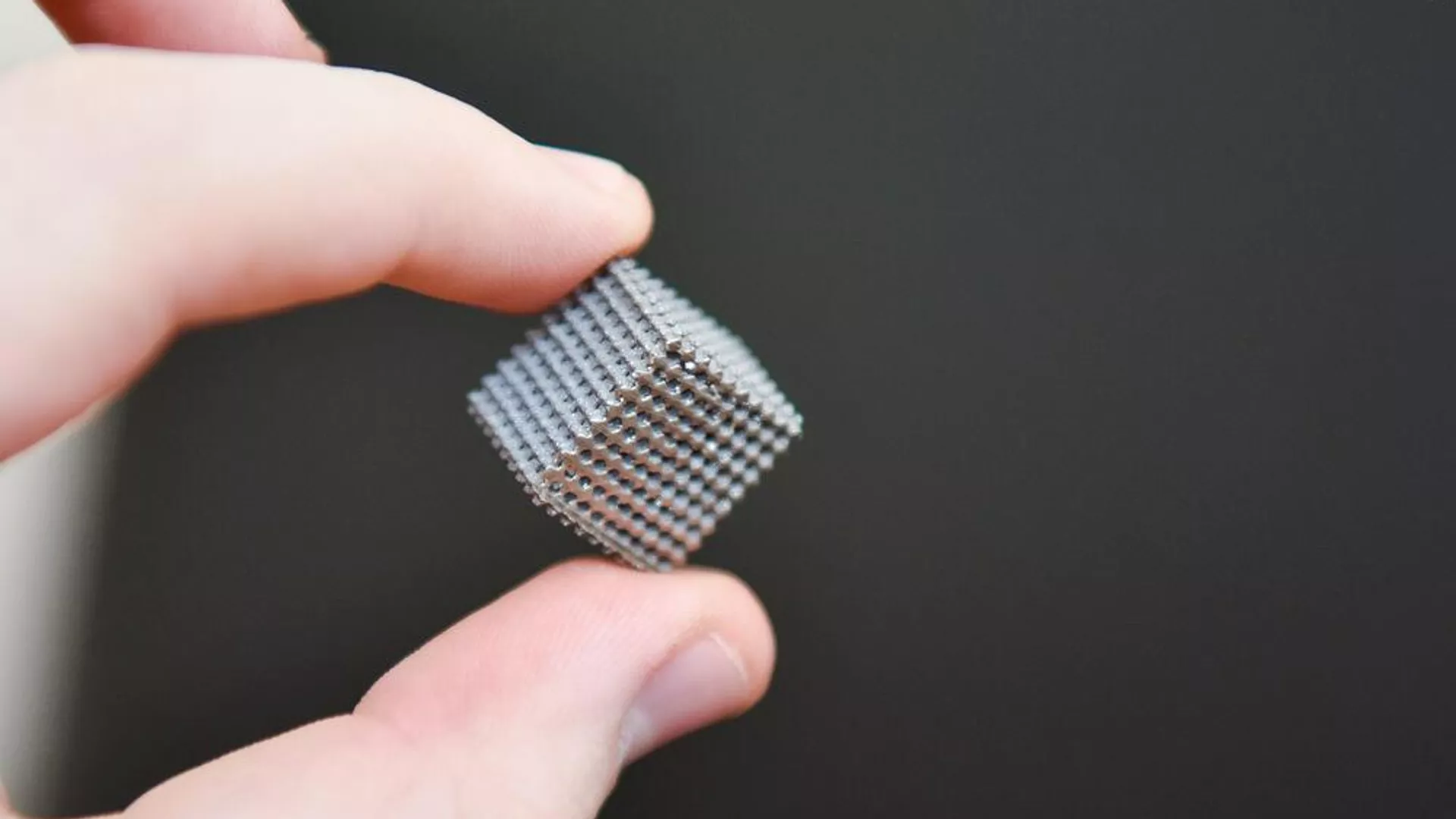

Se tomaron objetos de aluminio imprimidos en una impresora 3D cuyas propiedades de superficie se mejoraron mediante la aplicación de una cubierta de materiales compuestos con el uso del método de aceleración gasodinámica en frío.

.

Según el científico, la cubierta de los materiales compuestos Al–Al2O3– nanofibras de carbono consistía de una mezcla de polvo del material industrial que se usa para obtener el aluminio u óxido de aluminio con la adición de un 30% de partículas del metal puro. El experto señaló que, durante el procedimiento de síntesis, las partículas de aluminio se disminuyen, al chocar con el óxido más duro, llenando los vacíos en su estructura. Tal composición de las partículas firmes y flexibles garantiza una firme adhesión de la cubierta sobre la pieza de alumnio.

.

Por otro lado, las fibras de carbono de nanotamaño penetran en el espacio entre las partículas del polvo de metal, lo que aumenta aún más la densidad a nivel micro, reduce drásticamente el número de grietas y vacíos e incrementa la firmeza y la resistencia de la cubierta aplicada. La adición de solo 1,5% de nanofibras de carbono aumentó la firmeza de la cubierta un 20%.

.

Según los científicos, el tecer factor importante consiste en que una de las características de carbono es alta fricción, lo que contribuye a la formación de una estructura solida sin defectos debido a la «lubricación» en el momento de colisión entre las partículas. Además, la adición del carbono a la cubierta mejora hipotéticamente las propiedades de fricción y la resistencia al desgaste debido a la lubricación in situ.

.

© Foto : NUST MISIS

.

Según los científicos, además de los factores mencionados, es importante también la elección correcta del método de síntesis.

.

«En el caso de que la síntesis de las cubiertas se realice con el uso de otros métodos, surge el problema de cambios de fase que es muy importante para el aluminio con bajas temperaturas de aleación. Las partículas de metal en la superficie de la cubierta se funden y se endurecen de nuevo. Es decir, se destruye la estructura del material, aparece una tensión adicional dentro del material. Por eso usamos el método de aceleración en frío y mostramos que esta solución es preferible», agrega Iván Pelevin.

.

Los científicos están seguros de que esta investigación tiene una gran importancia no solo para mejorar las características de una aleación de aluminio concreta, sino también para muchas piezas de aplicación diferente. Una atención especial se presta al procesamiento del materia después de la impresión 3D, porque es la tarea científica más actual e importante. El equipo científico planea obtener próximamente los materiales compuestos con la microestructura necesaria para usarse en el sector energético y biomédico.